Rdza na metalu to utrapienie wielu, ale są metody czyszczenia rdzy z metalu, aby pozbyć się tego nieestetycznego problemu. W tym artykule omówimy jak wygląda usunięcie rdzy z metalu, zapewniając praktyczne wskazówki i porady.

Zobacz również: Jak usunąć rdzę z karoserii?

Dlaczego rdza powstaje na metalu?

Rdza na metalu powstaje na skutek korozji, czyli sytuacji, w której cząsteczki metalu znajdujące się na jego powierzchni wchodzą w reakcję ze związkami tlenu oraz innymi zanieczyszczeniami z powietrza. Korozja może być spowodowana przez różne czynniki, takie jak:

- Kontakt z wodą, gdyż w niej znajduje się wystarczająca ilość wolnego tlenu, aby podtrzymać reakcję.

- Powstawanie tlenków, które są niezawodnymi produktami korozji chemicznej.

- Reakcja metalu z utleniaczem powietrza, takim jak tlen, które powoduje utlenianie korodującego metalu.

W przypadku stali, warstwy tlenków mogą być bardzo mocno związane z powierzchnią metalu. W przypadku stopów, takich jak Cr, Cu, Zn, warstwy tlenków są bardzo zwarte. Korozja metali jest nieuchronnym procesem samorzutnym, a większość metali, takich jak stal, jest uzyskiwana przez wydobycie rud i przetwarzanie w procesach metalurgicznych, z dużym nakładem energii.

Sposoby zapobiegania rdzy

Aby uniknąć tego niespodziewanego intruza na metalowych powierzchniach, warto poznać skuteczne metody czyszczenia rdzy z metalu. Przedstawmy więc metody, które działają jak ochronne tarcze przed rdzą.

Powłoki Antykorozyjne

Powłoki antykorozyjne to specjalne warstwy na powierzchniach metali, które chronią je przed korozją. Są stosowane w różnych przemysłach, takich jak przemysł budowlaný, samochodowy i lotniczy. Powłoki antykorozyjne mogą przyjmować różne formy, takie jak laki, smary, czy farby. Są zwykle mniej trwałe niż warstwy tworzone w wyniku reakcji chemicznej pomiędzy dwoma metalami.

W przypadku stali, powłoki antykorozyjne mogą być stosowane na różnych metalach, takich jak aluminium, magnez. Warto jednak zauważyć, że nawet metale nieżelazne są niezawodnie odporne na korozję, a ich odporność może być zależna od warunków użytkowania.

Dokładne mycie i oczyszczanie

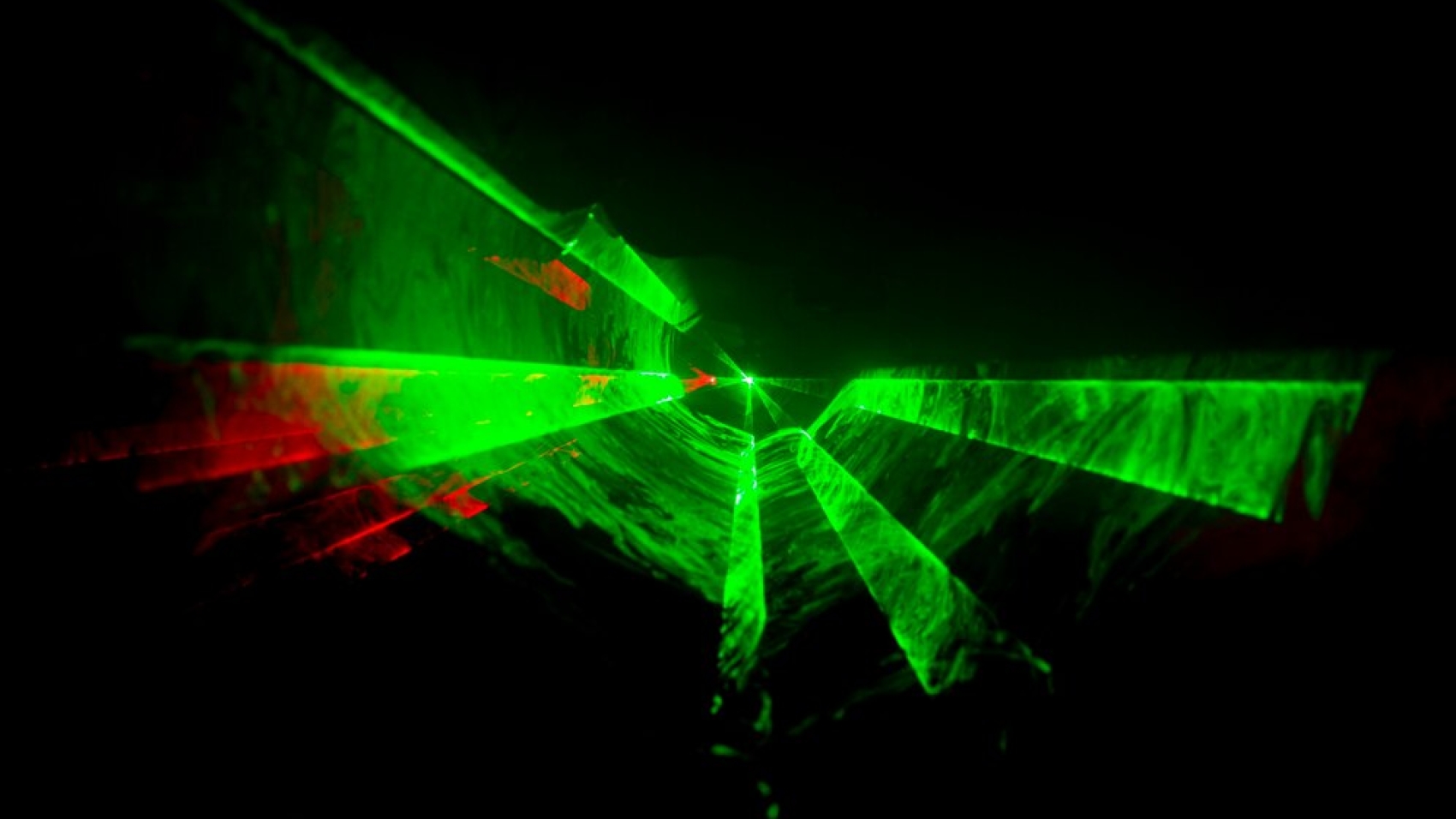

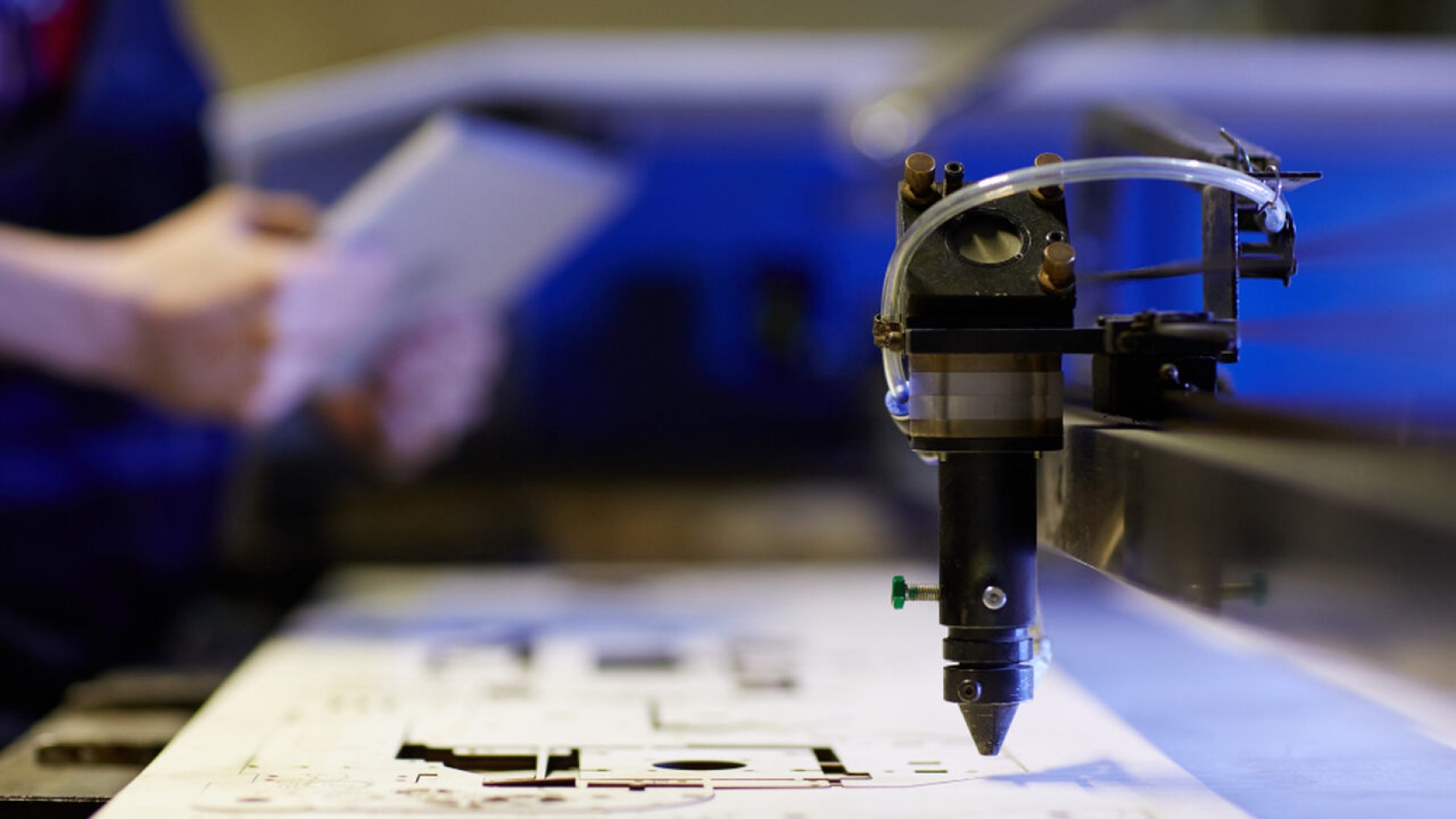

Dokładne mycie i czyszczenie metalowych powierzchni jest kluczowe w zapobieganiu rdzy. Można zastosować specjalistyczne środki, które dogłębnie czyszczą metale. Dodatkowo, regularne mycie samochodu i oczyszczanie go ściereczką z mikrofibry może pomóc w zapobieganiu rdzy, a także zaleca się zabezpieczenie trudno dostępnych miejsc, na przykład poprzez użycie specjalistycznych preparatów do zapobiegania korozji w profilach zamkniętych. Są zaawansowane metody metody czyszczenia rdzy z metalu, takie jak Laserowe czyszczenie metalu, które są bardzo skuteczne w usuwaniu rdzy.

Metody czyszczenia rdzy z metalu

Mechaniczne usuwanie rdzy

Narzędzia ręczne stanowią skutecznie usunięcie rdzy z metalu. Druciana szczotka, papier ścierny czy nawet szlifierka mogą być wykorzystane do tego celu. Szlifierka, choć przyspiesza proces, wymaga ostrożności, aby uniknąć uszkodzeń powierzchni metalu. Warto zaznaczyć, że te narzędzia pozwalają efektywnie pozbyć się korozji, jednak przy ich użyciu konieczne jest zachowanie ostrożności, aby nie naruszyć struktury metalowej.

Czyszczenie powierzchni metalu

Do skutecznego usuwania rdzy z dużych powierzchni metalu wykorzystuje się różnorodne metody. Laserowe czyszczenie powierzchni oraz piaskowanie to dwie efektywne techniki, które mogą być zastosowane w tym celu. Laser umożliwia szybkie postępy prac, jednak jej obsługa wymaga podstawowej znajomości narzędzia, a także ostrożności, aby uniknąć uszkodzeń powierzchni. Z kolei piaskowanie jest skutecznym rozwiązaniem do pozbycia się uporczywych i trudno dostępnych zanieczyszczeń. Oba te podejścia pozwalają przywrócić metalowym powierzchniom ich pierwotny wygląd,

Chemiczne usuwanie rdzy

Skutecznym rozwiązaniem w walce z rdzą na metalowych powierzchniach są profesjonalne preparaty chemiczne. Te specjalnie opracowane środki nie tylko usuwają istniejącą rdzę, ale również chronią metal przed przyszłą korozją. Kluczowym elementem tego procesu jest zastosowanie płynów zgodnie z zaleceniami producenta. Prawidłowe stosowanie zapewnia nie tylko efektywne usunięcie korozji, lecz także skuteczne zabezpieczenie metalu przed ponownym wystąpieniem rdzy.

Domowe sposoby na rdzę

W walce z rdzą istnieją skuteczne domowe metody, które mogą okazać się równie efektywne co profesjonalne preparaty.

- Soda oczyszczona – Tworzenie pasty z wodą i sodą oczyszczoną, a następnie nakładanie na obszary dotknięte korozją. Po upływie 2 godzin można łatwo usunąć pastę, odzyskując metalową powierzchnię.

- Kwasek cytrynowy – Mieszanka z solą nakładana bezpośrednio na rdzę. Po 2 godzinach substancję można usunąć, a rdza powinna być zmiękczona i gotowa do skutecznego usunięcia.

- Ocet – Czyszczenie rdzy przy użyciu octu zwykłego lub jabłkowego. W przypadku większych obszarów rdzy, można zanurzyć element w octowej kąpieli na kilka godzin, a następnie szorować zardzewiałe obszary szczotką.

- Ziemniak – Surowy ziemniak w połączeniu z płynem do mycia naczyń stanowi niespodziewanie skuteczne narzędzie do usuwania rdzy. Kawałki ziemniaka nasączone płynem mogą być używane do pocierania obszarów dotkniętych korozją.

- Coca-cola – Napój gazowany z kwasem ortofosforowym w składzie może działać podobnie jak kwasek cytrynowy. Wypróbuj tę metodę, pozostawiając napój na rdzewiejącym elemencie przez 2 godziny, a następnie usunięcie rdzy z metalu powinno być łatwiejsze przy użyciu gąbki lub ściereczki.

Te domowe sposoby nie tylko są ekonomiczne, ale także mogą być skuteczne w usuwaniu rdzy z metalowych przedmiotów przy minimalnym wysiłku.

Usuwanie rdzy i malowanie

Proces usunięcia rdzy z metalu jest kluczowym etapem w konserwacji metalowych powierzchni. Odpowiednie narzędzia, takie jak szlifierka czy preparaty chemiczne, pomagają pozbyć się korozji, przywracając metal do pierwotnego stanu. Jednak usuwanie rdzy to tylko początek.

Często kojarzy się ono z koniecznością podjęcia kolejnego kroku, jakim jest malowanie powierzchni metalu. Malowanie nie tylko przywraca estetyczny wygląd, ale przede wszystkim stanowi skuteczną barierę ochronną przed ponownym wystąpieniem korozji. Zabezpieczenie metalu farbą stanowi barierę przed działaniem czynników atmosferycznych, chroniąc go przed wilgocią i utrzymaniem trwałej ochrony przed rdzą.

Dlatego usunięcie rdzy z metalu i malowanie to kompleksowy proces, który nie tylko przywraca metalowym przedmiotom ich pierwotny wygląd, ale także zapewnia długotrwałą ochronę przed destrukcyjnym wpływem korozji.

Wnioski

Podkreślając kluczowe aspekty usuwania rdzy z metalu, nasuwają się istotne wnioski.

- Wybór metody zależy od rozmiaru i stopnia zaawansowania rdzy: Dla dużych obszarów korozji mogą być bardziej skuteczne narzędzia mechaniczne, takie jak laserowe czyszczenie czy piaskowanie. Natomiast dla mniejszych ognisk rdzy, domowe metody mogą być równie skuteczne, jak chemiczne preparaty.

- Bezpieczeństwo jest kluczowe podczas korzystania z narzędzi: Niezależnie od wybranej metody, należy zawsze priorytetowo traktować kwestie bezpieczeństwa. Odpowiednia ochrona osobista oraz świadomość ryzyka związana z użyciem narzędzi ręcznych czy mechanicznych są niezbędne dla uniknięcia potencjalnych niebezpieczeństw.

- Profesjonalne preparaty chemiczne są skuteczne, ale istnieją również skuteczne domowe sposoby na usuwanie rdzy: Chemiczne środki do usuwania rdzy są efektywne, jednak nie można bagatelizować skuteczności domowych metod, takich jak soda oczyszczona, kwasek cytrynowy czy ocet. Te proste rozwiązania mogą być równie skuteczne, zwłaszcza przy mniejszych problemach z rdzą.

Podsumowując, zastosowanie właściwej metody, uwzględniającej rozmiar, stopień zaawansowania rdzy i bezpieczeństwo, jest kluczowe dla skutecznego i bezpiecznego usuwania korozji z metalowych powierzchni.

Źródła: https://pl.wikipedia.org/wiki/Rdza, https://pl.wikipedia.org/wiki/Piaskowanie_(technologia)